导读: 要做出单层石墨烯真的很简单,我们不仅早在2015年就完成了这个技术,而且不需要再还原,横向尺度也比同业高出至少10倍。但我们最后只用在透明导电膜,甚至还破碎成纳米级悬浮液,就是因为微米级单层石墨烯用途不大,冷干后还会严重堆栈,这些在石墨烯业者都知道的道理,不知道为何还要拿出来炒作?

要做出单层石墨烯真的很简单,我们不仅早在2015年就完成了这个技术,而且不需要再还原,横向尺度也比同业高出至少10倍。但我们最后只用在透明导电膜,甚至还破碎成纳米级悬浮液,就是因为微米级单层石墨烯用途不大,冷干后还会严重堆栈,这些在石墨烯业者都知道的道理,不知道为何还要拿出来炒作?

最近媒体又开始一波石墨烯量产的追逐风,其实这没有甚么大不了的,每种工艺都有它们各自的优缺点,只是很多时候都被掩盖住另一面不想被民众参透。这篇文章分成两部分来谈,第一部份先介绍中国石墨烯业者较常用制备石墨烯的工艺,第二部份再来比较各种工艺下有何优缺点。

1. 氧化还原法

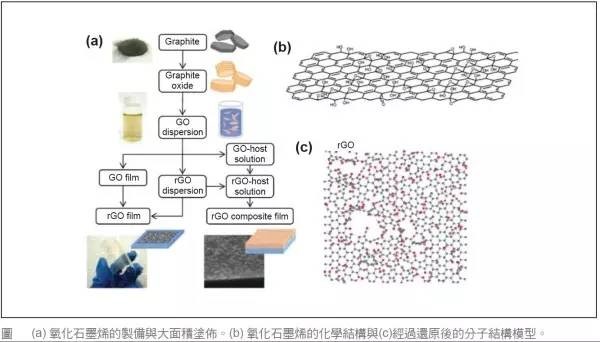

Xu等(2008)进一步改良Hummers所提出的方法,而可以剥离出大量的单原子层之氧化石墨烯(grapheneoxide,GO)。氧化石墨烯的工艺如图1所示,由于过程使用强氧化剂而使得石墨形成氧化石墨,大量的含氧化官能基团(oxygenfunctionalgroups)形成于石墨的基面(basalplane)与边界(edge)。

这些含氧的官能基团的亲水特性,使石墨烯克服层间的凡德瓦力而剥离,而新的表面又接续进行氧化反应,并剥离下来,如此便能获得大量的氧化石墨烯之分散溶液。氧化石墨烯的材料本质充满需多氧化官能基团,透过化学分析的方法,如图1(b)所示,其在石墨烯的基面上会形成环氧基(epoxy,C=O)和羟基(hydroxyl,C-OH)、羧基(carboxyl,COOH)、羰基(carbonyl,C-O)等则分布于边界处。而图1(c)显示氧化石墨烯在经过还原后,仍会存在许多的缺陷结构以及残余的氧化基,因此就算已经有许多还原的方法被提出,包括高温还原(thermalannealing)、联胺还原(hydrazinevapor)等,依然无法将氧化石墨烯的缺陷结构完整的修复。

氧化石墨烯在材料的电性上为绝缘性,但是经过还原后的氧化石墨烯(reducedgrapheneoxide,rGO)则可以转变为导电性。然而就如上述,还原氧化石墨烯的缺陷态高,因此其导电性仍远低于完美晶格的石墨烯。

由于目前的还原方法多会在还原后留下许多缺陷结构,且部分碳原子也被消耗,因此还原后的石墨烯,即使大部分的氧化官能基团可以被移除,但缺陷的结构依然无法被完全的修复。

2. 液相剥离法

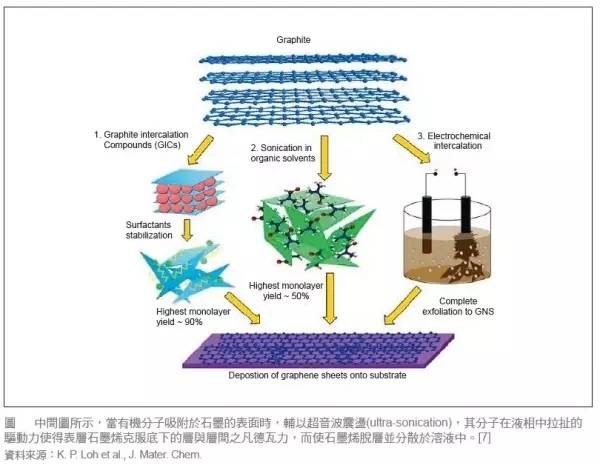

主要利用石墨块为初始材料,将之分散于溶剂中(一般常见为NMP及DMF等)。当这些分子吸附于石墨的表面时,辅以超音波震荡(ultrasonication),其分子在液相中拉扯的驱动力使得表层石墨烯克服底下层与层间的凡德瓦力,而使石墨烯剥离下来,而随后新的石墨表面又及时的被这些溶剂分子所吸附,便得以如同剥洋葱一般,将石墨块由外而内的不断剥离,而获得大量石墨烯片层结构(grapheneflake)分散于溶剂中形成的一种石墨烯溶液。就石墨烯的结晶品质来说,因为过程中没有受到化学氧化或是缺陷态的形成,因此其结晶品质高。

此方法不会像氧化-还原法那样破坏石墨烯的结构,可以制备高品质的石墨烯。在氮甲基吡咯烷酮中石墨烯的产率最高(大约为8%),电导率为6500S╱m。研究发现高定向热裂解石墨、热膨胀石墨和微晶人造石墨适合用于溶剂剥离法制备石墨烯。溶剂剥离法可以制备高质量的石墨烯,整个液相剥离的过程没有在石墨烯的表面引入任何缺陷。

然而,这类方法在制作过程,需长时间进行超音波震荡(一般约达数十小时),因此剥离下来的石墨烯也多会被震碎为非常小的尺寸(<1μm);此外,这样的石墨烯分散溶液并无法获得均一的单层石墨烯,其中会分布很多少层、甚至是多层的石墨烯,需要后续的离心纯化制成来得到较为均一分布的石墨烯,导致成本高与产率低的问题。

J.Coleman(2010)使用的溶剂包括:NMP、DMA、GBL及DMEU,比较各溶剂间合成石墨烯悬浮液的差异性,发现选择适当表面张力的溶剂是提升石墨烯固含量的主要关键。不过,J.Coleman在使用NMP为溶剂下,可获得石墨烯固含量6μg/mL,且平均层数落于2~6层的石墨烯悬浮液,但此固含量仍相对过低,不适于工业化量产。此外,DMF被广泛用来作为剥离石墨的溶剂,这与它特有的性质息息相关。DMF的中文全称是二甲基甲酰胺,基本性能:无色透明液体,沸点202℃,闪点95℃,能与水混溶,溶于乙醚、丙酮及各种有机溶剂,稍有氨味,化学性能稳定,对碳钢、铝不腐蚀,对铜稍有腐蚀性。具有粘度低、化学稳定性和热稳定性好、极性高、机溶剂无限混溶等优点。就是这些性能,他多被用来作为溶剂来剥离石墨。

Coleman小组研究表明;当溶剂的表面能与石墨烯相匹配时,溶剂与石墨烯之间的相互作用可以平衡玻璃石墨烯所需的能量,适合玻璃石墨烯的溶剂最佳表面张力范围应该在40~50mJ/m2,且在N-甲基一毗咯烷酮(NMP)中产率最高。长时间的超声处理也可以提高单层石墨烯的产率,不过严格讲起来是用成本及牺牲物性来换单层石墨烯,而且单层石墨烯粉体还会堆栈不好分散,真搞不懂单层石墨烯可以用在哪里?

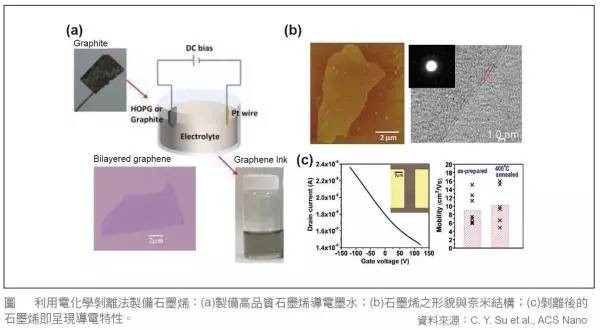

3. 电化学快速剥离法

就现今所提出的氧化还原方法,还原后的石墨烯仍存在大量的缺陷结构,且工艺上乃是先经过剧烈氧化过程后,才透过还原工艺在做结构复原。所以学者又发展出利用电化学的方式来剥离出石墨烯,如图3所示。这个工艺可以大量且快速的获得高品质的石墨烯,其剥离下来的石墨烯即呈现高导电特性(载流子迁移率达~17cm2/Vs)。

4. 化学气相沉积法

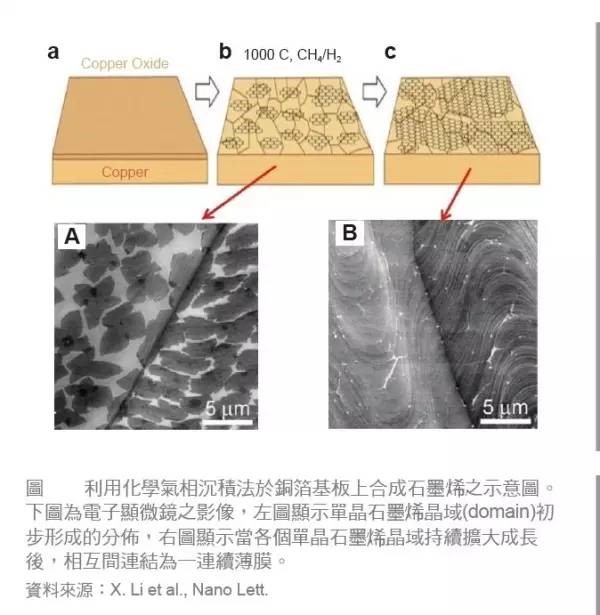

化学气相沉积法是一种可以获得大面积且高质量石墨烯的工艺方式,也由于石墨烯是成长于金属基板上,因此只要寻找到适当的蚀刻液来移除底下的金属,就可以把石墨烯转移至各种基板上,来做后续多样性的应用。因此相较于早期利用SiC来成长石墨烯而无法将之取下来使用的瓶颈,此方法提供更为广泛的应用,因此获得瞩目。

化学气相沉积法主要利用催化触媒为成长之基材(如铜、镍等),在900-1000℃的温度下,先通入含有氢气的混合气体(H2/Ar)做前处理,将基材做还原,随后通入成长石墨烯的前驱气体(如氢气、甲烷),此时裂解的碳源(CHradicals)将吸附于表面,开始进行成核(nucleation)、石墨烯晶域(domain),接着各个晶域相互连结成连续的石墨烯薄膜(如图4所示)。

而目前常见的两种成长方式,分别是利用镍、铜这两种金属基板。其中镍金属基板的成长较早被提出来,由于它的成长机制主要是在高温时让裂解的碳原子溶入镍金属中,形成固溶体,并在降温的过程于镍的表面析出石墨烯,因此实际上无法很精确的控制碳原子溶入的量,使得析出石墨烯的层数无法精确控制。通常这种方式可以获得高结晶性但多层的石墨烯,不易得到大面积均匀的单层石墨烯,因此在某些需要精确控制石墨烯层数的应用(如透明导电薄膜),将受到限制。

随后,X.Li(2009)等人提出利用铜箔基板来成长石墨烯,发现可以获得大面积均匀且单层的高结晶性石墨烯。这主要归因于材料相图上,碳与铜的固溶性低,因此高温时,碳原子仅能在铜的表面排列为石墨烯的结构,经由分析发现这种方式成长的石墨烯约大于90%的面积可以得到单一层石墨烯。

5. 各种制备工艺有缺点对比分析

总结上述石墨烯的合成技术,各种技术都有其特点:化学气相沉积法可以获得高结晶性且大面积的石墨稀、还原氧化石墨烯的方法可在低成本下,大量制备石墨烯,但其缺陷高;电化学剥离法具量产性且结晶质量中等、深具应用端的发展价值。表1为整理各种石墨烯工艺的特点比较以及应用端价值的评估(依据量产性与石墨烯结晶品质作为评估)。